Технико-экономическое обоснование применения

пил со стеллитовой напайкой.

В России рамные пилы занимают одно из ведущих мест в области пиления, поэтому инструмент должен обеспечивать максимальную производительность деревообрабатывающего оборудования при высоком качестве обработки. Для этого он должен обладать высокой износостойкостью и долговечностью.

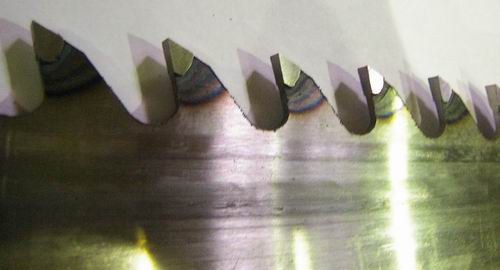

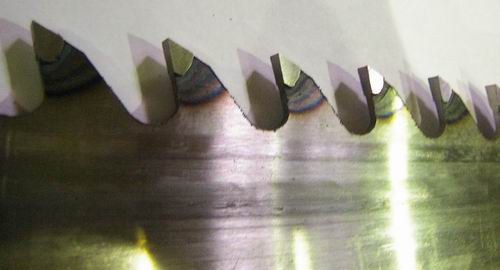

Одним из методов повышения износостойкости рамной пилы является оснащение литым твердым сплавом типа стеллит. По своим физико-механическим свойствам он занимает промежуточное положение между твердыми сплавами и высоколегированными сталями. Износостойкость стеллита несколько ниже, чем у вольфрамокобальтовых сплавов, однако, данный материал менее хрупок, чем твердый сплав (пластинки). Поэтому стеллит лучше противостоит аварийному износу под действием ударных нагрузок, близость показателей коэффициентов линейного расширения у стеллита и стального инструмента позволяет наплавлять (приваривать) литые твердые сплавы на режущую часть без значительных остаточных напряжений по месту приварки.

Годовой экономический эффект от внедрения рамных пил, наплавленных стеллитом.

1. Расчет годового календарного фонда рабочего времени.

- полный календарный годовой фонд времени: 24х365=8760 часов;

- количество нерабочих дней в году (выходных и праздничных): 112 дней;

- количество рабочих дней в году: Тк=365-112=253 дня;

- продолжительность рабочей смены: 8 час. 12 мин.;

- продолжительность смены в предпраздничные дни: 7 часов;

- сокращение рабочего времени в предпраздничные дни в течение года: при работе в одну смену – 5 часов, в две смены – 10 часов;

- годовой фонд рабочего времени оборудования при работе в одну смену – 253х8 час. 12 мин. – 5 = 2069 час., в две смены – 253х16 час. 24 мин. – 10 = 4138 час.

2. Годовая производительность оборудования.

Экспериментально получено, что удельная работа резания, а значит, и связанная с ней величина подачи, зависят следующим образом:

от пути резания S:

а) при пилении наплавленными пилами: Кп=3,29+0,022S;

б) при пилении простыми пилами: К=3,32+0,052S,

ΣLδ

причем S = y x h x п х Т = ----------,

∆Ср.

где: h – высота пропила, мм.;

п – число оборотов пилорамы (об./мин.);

Т – время пиления (мин.);

у – коэффициент машинного времени лесорамы.

В результате работы более острыми пилами подача, а значит и производительность лесопиления, увеличивается на 4,4% (СибНИИЛПа). В случае внутрисменных перестановок постава прирост производительности за счет увеличения подачи и ликвидации внутрисменных простоев может составить от 5 до 10%.

Кроме того, проведенными экспериментальными распиловками установлено, что с применением наплавленных пил разнотолщинность, превышающая требования ГОСТ 8486-86 на пиломатериалы внутрисоюзного потребления, снижается с 3 до 1%, т.к. снизится на 2% стоимость тех брака, что составляет 1/3 от нормативной стоимости пиломатериалов.

Производительность лесопильных потоков в год по данным предприятия составляет 64,35 тыс. м. куб. пиломатериалов. При этом объем лесоматериалов со средним диаметром распиливаемого бревна равном 20,5 см. составляет 110 тыс. м. куб. в год.

Дневная производительность оборудования (м. куб.) составит:

П

Пц = ------------------ = 328,6 м. куб. в день,

Тк х Кп х Кр

где: П – годовая производительность оборудования, м. куб., пиломатериалов;

Пц – дневная производительность оборудования, м. куб., пиломатериалов;

Тк – годовой календарный фонд рабочего времени, дни;

Кп – коэффициент использования рабочего времени в течение рабочего дня;

Кр – коэффициент учета потерь на ремонт.

При использовании простых пил, годовая производительность лесопильных потоков составит: 64350 м. куб., при использовании пил со стеллитом, годовая производительность составит: 67181 м. куб.

3. Затраты по инструментальному отделению на производство пиломатериалов.

Расчет потребленного количества пил ведется по формуле:

100 N х Ки

Р = ----------------------,

a/в х Т (100 – q)

где: N – количество часов работы инструмента в год (4138 час.);

Ки – коэффициент использования рабочего времени (0,9);

а – величина допускаемого стачивания инструмента;

в – величина уменьшения рабочей части инструмента за одну переточку;

Т – продолжительность работы инструмента без переточки (час.);

q – процент на поломку и непредвиденные расходы.

За каждую переточку сошлифованный слой металла составляет: в = 0,5 мм. После плющения стальной пилы (в производстве одного плющения хватает на 5 переточек пилы) металл зуба пилы снимается по передней грани на глубину лунки плющения. Снижение высоты зуба при заточке составляет 1,243 мм.

Эта величина входит в среднюю норму расхода стальных пил на переточку, а среднее количество переточек пил, наплавленных стеллитом, составляет минимум 10, то среднее уменьшение расхода наплавленной пилы за переточку равно 0,12 мм.

Стойкость простых пил составляет 4 – 6 часов, наплавленных стеллитом 24 – 36 часов.

Потребность в стальных пилах на год для двух потоков при двухсменной работе по данным предприятия – 300 пил, а потребность пил, наплавленных стеллитом, составляет 60 пил. Количество сэкономленных пил составляет – 240 шт. в год.

4. Работа с заказчиками.

Работа с заказчиками делится на:

- услуги по ремонту пил;

- отгрузка новых пил со склада.

1. При приемке пил в ремонт обязательными условиями являются:

1.1. предоплата 100%;

1.2. пилы должны быть очищены от смолы, т.к. на станке, при наварке стеллита, смола налипает на электроды (ухудшается контакт), и из-за плохого контакта происходит неравномерная наварка стеллита на пилу, что, в конечном счете, приводит к уменьшению ресурса пилы.

1.3. Пилы должны быть подписаны и промаркированы.

1.4. Обращаем Ваше внимание на причины, приводящие к увеличению сроков ремонта рамных пил. В основном все пилы, привозимые к нам в ремонт (повторная наплавка), имеют нестандартный профиль зуба: передний угол от 22 до 5 градусов, вместо положенных 14 – 15 градусов. Высота зуба составляет до 10 мм., вместо положенных 15 – 17 мм. В связи с этим количество проходов на профилирование увеличивается с 3 – 5 проходов до 20 – 25, что приводит к снижению производительности и к увеличению времени, затрачиваемого на ремонт пилы. Поэтому просим обратить внимание на культуру пиления рамными пилами, чтобы максимально уменьшить время на повторную наплавку.

2. Отгрузка рамных пил со склада осуществляется согласно следующим условиям:

2.1. официальная заявка;

2.2. предоплата 100%.